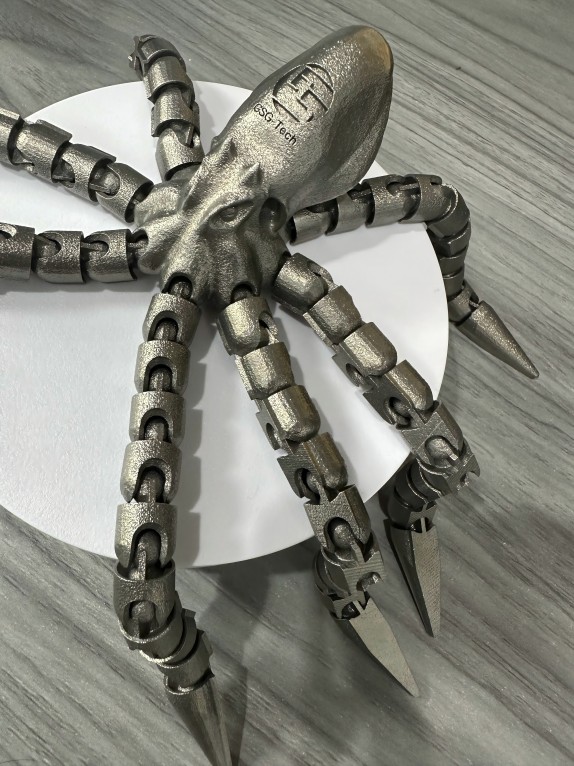

Наскоро направихме демонстрация на метал3D печат, и го завършихме много успешно, така че какво е метал3D печатКакви са неговите предимства и недостатъци?

3D печатът с метал е технология за адитивно производство, която изгражда триизмерни обекти чрез добавяне на метални материали слой по слой. Ето подробно въведение в 3D печата с метал:

Технически принцип

Селективно лазерно синтероване (SLS): Използването на високоенергийни лазерни лъчи за селективно топене и синтероване на метални прахове, като се нагрява праховият материал до температура малко под точката му на топене, така че да се образуват металургични връзки между праховите частици, като по този начин обектът се изгражда слой по слой. В процеса на печат, върху печатащата платформа първо се нанася равномерен слой метален прах, след което лазерният лъч сканира праха според формата на напречното сечение на обекта, така че сканираният прах се разтопява и втвърдява заедно. След завършване на слоя печат, платформата се спуска на определено разстояние и след това се нанася нов слой прах. Горният процес се повтаря, докато целият обект бъде отпечатан.

Селективно лазерно топене (SLM): Подобно на SLS, но с по-висока лазерна енергия, металният прах може да се разтопи напълно, за да се образува по-плътна структура, да се получи по-висока плътност и по-добри механични свойства, а здравината и точността на отпечатаните метални части са по-високи, близки или дори надвишават тези на частите, произведени по традиционния производствен процес. Подходящо е за производство на части в аерокосмическата индустрия, медицинското оборудване и други области, които изискват висока прецизност и производителност.

Електроннолъчево топене (EBM): Използването на електронни лъчи като източник на енергия за топене на метални прахове. Електронният лъч има характеристиките на висока енергийна плътност и висока скорост на сканиране, което може бързо да разтопи металния прах и да подобри ефективността на печат. Печатането във вакуумна среда може да избегне реакцията на металните материали с кислорода по време на процеса на печат, което е подходящо за печат на титаниеви сплави, сплави на основата на никел и други метални материали, чувствителни към съдържанието на кислород, често използвани в аерокосмическата индустрия, медицинското оборудване и други висок клас области.

Екструдиране на метални материали (ME): Метод на производство, базиран на екструдиране на материали, при който металният материал се екструдира под формата на коприна или паста чрез екструдираща глава и едновременно с това се нагрява и втвърдява, за да се постигне натрупване на слой по слой. В сравнение с технологията за лазерно топене, инвестиционните разходи са по-ниски, по-гъвкави и удобни, особено подходящи за ранно развитие в офис среда и индустриална среда.

Често срещани материали

Титаниева сплав: има предимствата на висока якост, ниска плътност, добра устойчивост на корозия и биосъвместимост, широко използвана в аерокосмическата индустрия, медицинското оборудване, автомобилната индустрия и други области, като например производството на лопатки на самолетни двигатели, изкуствени стави и други части.

Неръждаема стомана: има добра устойчивост на корозия, механични свойства и свойства за обработка, относително ниска цена, е един от често използваните материали в 3D печата на метали, може да се използва за производството на различни механични части, инструменти, медицински изделия и т.н.

Алуминиева сплав: ниска плътност, висока якост, добра топлопроводимост, подходяща за производство на части с високи изисквания за тегло, като например цилиндрови блокове на автомобилни двигатели, аерокосмически структурни части и др.

Никелова сплав: с отлична якост при висока температура, устойчивост на корозия и окисляване, често се използва в производството на компоненти за висока температура, като например самолетни двигатели и газови турбини.

предимство

Висока степен на свобода на проектиране: Възможността за постигане на производството на сложни форми и структури, като решетъчни структури, топологично оптимизирани структури и др., които са трудни или невъзможни за постигане в традиционните производствени процеси, осигурява по-голямо иновационно пространство за продуктов дизайн и може да произвежда по-леки, високопроизводителни части.

Намаляване на броя на частите: множество части могат да бъдат интегрирани в едно цяло, намалявайки процеса на свързване и сглобяване между частите, подобрявайки ефективността на производството, намалявайки разходите, но също така подобрявайки надеждността и стабилността на продукта.

Бързо прототипиране: То може да създаде прототип на продукт за кратко време, да ускори цикъла на разработване на продукта, да намали разходите за научноизследователска и развойна дейност и да помогне на предприятията да пуснат продукти на пазара по-бързо.

Производство по поръчка: Според индивидуалните нужди на клиентите, могат да се произвеждат уникални продукти, които да отговарят на специалните изисквания на различни клиенти, подходящи за медицински импланти, бижута и други персонализирани области.

Ограничение

Лошо качество на повърхността: Грапавостта на повърхността на отпечатаните метални части е сравнително висока и е необходима последваща обработка, като шлайфане, полиране, пясъкоструене и др., за да се подобри повърхностното покритие, което увеличава производствените разходи и времето.

Вътрешни дефекти: по време на процеса на печат може да има вътрешни дефекти като пори, неслепени частици и непълно сливане, които влияят на механичните свойства на частите, особено при прилагане на високо натоварване и циклично натоварване. Необходимо е да се намали появата на вътрешни дефекти чрез оптимизиране на параметрите на процеса на печат и приемане на подходящи методи за последваща обработка.

Ограничения на материалите: Въпреки че видовете метални материали за 3D печат се увеличават, все още има определени ограничения в сравнение с традиционните методи на производство, а някои високопроизводителни метални материали са по-трудни за печат и цената им е по-висока.

Проблеми с разходите: Цената на оборудването и материалите за 3D печат с метал е сравнително висока, а скоростта на печат е бавна, което не е толкова рентабилно, колкото традиционните производствени процеси за мащабно производство, и в момента е подходящо главно за малки партиди, персонализирано производство и области с високи изисквания за производителност и качество на продукта.

Техническа сложност: 3D печатът с метал включва сложни параметри на процеса и контрол на процеса, което изисква професионални оператори и техническа поддръжка, както и високо техническо ниво и опит на операторите.

Област на приложение

Аерокосмическа индустрия: Използва се за производство на лопатки на авиационни двигатели, турбинни дискове, конструкции на крила, части за спътници и др., което може да намали теглото на частите, да подобри горивната ефективност, да намали производствените разходи и да осигури висока производителност и надеждност на частите.

Автомобил: Производство на цилиндрови блокове на автомобилни двигатели, корпуси на трансмисии, леки конструктивни части и др., за постигане на лек дизайн на автомобилите, подобряване на разхода на гориво и производителността.

Медицина: Производството на медицински изделия, изкуствени стави, зъбни ортопедични изделия, имплантируеми медицински изделия и др., в съответствие с индивидуалните различия на пациентите, персонализирано производство, подобрява пригодността на медицинските изделия и лечебните ефекти.

Производство на матрици: Производството на шприцформи, матрици за леене под налягане и др. съкращава цикъла на производство на матрици, намалява разходите, подобрява точността и сложността на матрицата.

Електроника: Производство на радиатори, корпуси, платки на електронно оборудване и др., за постигане на интегрирано производство на сложни структури, подобряване на производителността и ефекта на разсейване на топлината на електронното оборудване.

Бижута: Според креативността на дизайнера и нуждите на клиента, може да се произведе разнообразие от уникални бижута, за да се подобри ефективността на производството и персонализирането на продукта.

Време на публикуване: 22 ноември 2024 г.