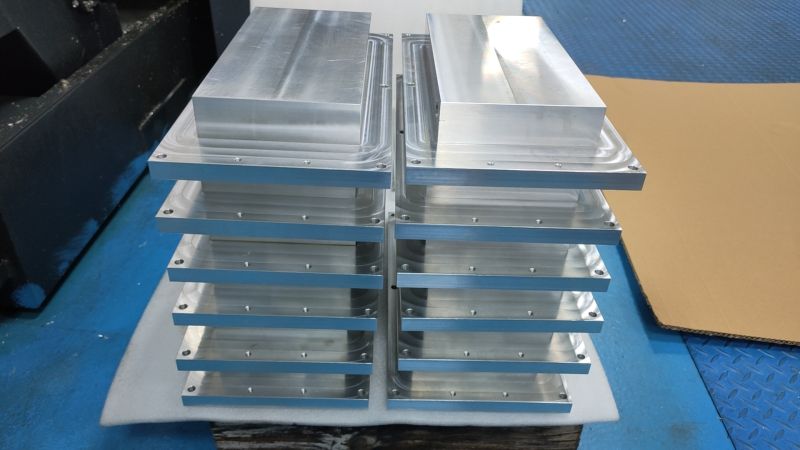

Наскоро направихме малка партидаCNC обработени поръчкови частиВ процеса на партидна обработка, как гарантираме точността на цялата партида части? При масовото производство на CNC части, за да се гарантира ефективност и точност, може да се изхожда от следните аспекти.

За ефективност, първото е правилното програмиране.

Пътят на инструмента се оптимизира по време на програмирането, за да се намали празният ход и ненужните действия по рязане, така че инструментът да може да се обработва по най-бързия и най-директен начин. Например, при фрезоване на повърхности, ефективните стратегии за фрезоване, като двупосочно фрезоване, могат да намалят времето за движение на инструмента извън зоната на обработка. Вторият е изборът на инструменти. В зависимост от материала на детайла и изискванията за обработка, изберете подходящия материал и тип инструмент. Например, при обработка на части от алуминиеви сплави, използването на инструменти от бързорежеща стомана може да подобри скоростта на рязане, като по този начин подобри ефективността на обработката. Освен това е необходимо да се осигури експлоатационният живот на инструмента, да се сменят износените инструменти навреме и да се избегне намаляване на скоростта на обработка поради износване на инструмента. Освен това е много важно и разумното подреждане на процедурите за обработка. Централизирайте един и същ вид обработка, за да намалите броя на времената за затягане, например, всички операции по фрезоване могат да се извършват първо, а след това операциите по пробиване. В същото време, използването на устройство за автоматично зареждане и разтоварване може да намали времето за ръчно зареждане и разтоварване, да постигне непрекъсната обработка на машинния инструмент и да подобри цялостната ефективност.

От гледна точка на осигуряването на точност, поддържането на точността на машинните инструменти е ключово.

Необходимо е редовно да се проверява и калибрира машинният инструмент, включително точността на позициониране на координатните оси и точността на многократно позициониране. Например, лазерният интерферометър се използва за калибриране на оста на машинния инструмент, за да се гарантира точността на движението му. Стабилността на затягането също е много важна, затова е необходимо да се избере правилното приспособление, за да се гарантира, че частите няма да се изместят по време на обработката. Например, при обработка на части от вал, използването на тричелюстен патронник и осигуряването на подходяща сила на затягане могат ефективно да предотвратят радиалното биене на частите по време на ротационна обработка. Освен това, точността на инструмента не може да се пренебрегне. Използвайте високопрецизни инструменти и осигурете точност на монтажа при монтажа, например при монтажа на свредлото, за да осигурите съосието на свредлото и шпиндела на машината. Освен това е необходима и компенсация по време на обработка. Измервателната система следи размера на обработваните части в реално време и след това компенсира грешките при обработка с функцията за компенсация на CNC системата, за да осигури точността на размерите на частите.

Време на публикуване: 27 декември 2024 г.